Mejorando la seguridad en correas transportadoras en la mineria con Conveyor Components

En la industria la seguridad es un pilar fundamental que debe estar presente en cada aspecto de las operaciones. Uno de los elementos críticos en este ámbito son las correas transportadoras, una pieza clave en el movimiento de materiales y minerales en una mina. Mantener la seguridad en el uso de estas correas es esencial para prevenir accidentes y lograr la eficiencia operativa.

Sin embargo, su funcionamiento seguro va más allá de simplemente transportar materiales; implica proteger a los trabajadores, la inversión y el medio ambiente, a través de soluciones y mejores prácticas que marcan la diferencia.

Riesgos y desafíos en la operación de correas transportadoras

Sin el uso de equipamiento adecuado, las correas transportadoras en operaciones mineras pueden presentar riesgos tanto para los trabajadores como para las maquinarias involucradas, derivando en consecuencias significativas para la empresa.

Riesgos para los trabajadores

Atrapamientos

Uno de los riesgos más críticos es que los trabajadores puedan quedar atrapados en las correas transportadoras. Esto puede ocurrir si se permite el acceso no autorizado o si no se siguen procedimientos de bloqueo y etiquetado adecuados. Las consecuencias pueden incluir lesiones graves.

Caídas desde altura

Los trabajadores que realizan tareas de mantenimiento o inspección en las correas transportadoras están expuestos al riesgo de caídas desde altura. La falta de barandillas o protección adecuada puede llevar a accidentes graves que resulten en lesiones graves o fatales.

Riesgos en maquinarias

Sobrecarga de las correas: Si las correas transportadoras se sobrecargan con material, pueden experimentar un desgaste prematuro o incluso una rotura. Esto no solo daña la maquinaria, también causa interrupciones en la producción.

Desalineación de las correas

La falta de alineación adecuada de las correas transportadoras puede causar un desgaste desigual y daño a los componentes, lo que requiere costosas reparaciones y aumenta el tiempo de inactividad.

Consecuencias de la falta de seguridad

Costos de reparación y mantenimiento

Los accidentes y daños a las correas transportadoras resultan en costos significativos de reparación y mantenimiento, lo que afecta negativamente a la rentabilidad de la operación minera.

Tiempo de inactividad

Los accidentes y problemas de seguridad pueden provocar largos períodos de inactividad en la producción minera, lo que significa pérdida de ingresos y retrasos en la entrega de productos.

Reputación y responsabilidad legal

Los incidentes de seguridad pueden dañar la reputación de la empresa minera y dar lugar a responsabilidades legales y multas, lo que afecta su posición en el mercado y su rentabilidad a largo plazo.

Es esencial implementar medidas sólidas de seguridad para prevenir estos riesgos y proteger tanto a las personas como a los activos de la industria minera, para esto es ideal integrar tecnología de confianza dentro de tu operación, que cumplan con rigurosos estándares internacionales de seguridad, protección y calidad.

Conveyor Components: Calidad en ingeniería con seis décadas de experiencia.

Conveyor Components es una empresa estadounidense con casi 60 años de experiencia, reconocida en el campo de instrumentos para sistemas de transporte y manejo de materiales. Su enfoque principal radica en proporcionar soluciones confiables y seguras para optimizar la eficiencia en industrias que dependen de sistemas de correas transportadoras y manejo de materiales, como es el caso de la minería.

Experiencia en soluciones de transporte de materiales

Su gama de productos incluye sensores de desalineación, interruptores de parada de emergencia, sensores de velocidad y otros dispositivos diseñados para monitorear y controlar el rendimiento de las correas transportadoras. Estos componentes contribuyen con la operación segura y eficiente de sistemas de transporte en diversas industrias, incluyendo la minería,cementeras, siderúrgicas, alimentos, pulpa y papel.

Enfoque en la seguridad

Los productos de Conveyor Components están diseñados para ayudar a prevenir accidentes y reducir riesgos en entornos de transporte de materiales. Por ejemplo, los sensores de desalineación pueden detectar cualquier desviación inusual en la correa transportadora y activar sistemas de parada de emergencia para evitar accidentes graves.

Innovación tecnológica

Continuamente se desarrollan y mejoran los productos de Conveyor Components para mantenerse a la vanguardia de la industria. Esto incluye la incorporación de tecnología avanzada, como sensores de alta precisión y sistemas de monitoreo remoto, para mejorar la eficiencia operativa y la seguridad de los sistemas de correas transportadoras.

.jpg?width=536&height=517&name=Instrumentos%20de%20Correa%20CC_interna%20(1).jpg)

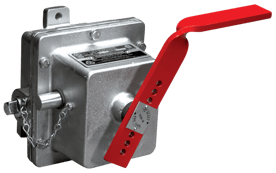

Interruptor de parada modelo RSB de Conveyor Components instalado en correa transportadora

Productos claves de Conveyor Components para la seguridad en correas transportadoras

Controles de seguridad

Un interruptor de seguridad es un dispositivo diseñado para alcanzar la seguridad en sistemas de transporte de materiales a granel o productos a lo largo de una cinta transportadora. Su principal función es detener inmediatamente la cinta en caso de que se produzca una emergencia o una situación peligrosa. La importancia de estos interruptores radica en su capacidad para prevenir accidentes y proteger a los trabajadores y equipos en entornos industriales.

Estos interruptores se utilizan en situaciones en las que hay riesgos potenciales de atrapamiento, aplastamiento, desalineación o sobrecarga en la cinta transportadora.

El modelo RSB es un control de seguridad de alta resistencia (“interruptor de parada”) que proporciona un cierre positivo de equipos peligrosos en caso de emergencia. Se acciona mediante un cable tirado por personas en peligro. Los contactos de salida del Modelo RS pueden controlar hasta cuatro (4) circuitos separados, uno para apagado de maquinaria y otro para alarma. El Modelo RSB tiene la ventaja incorporada de detección de rotura de cable.

El modelo RSB es un control de seguridad de alta resistencia (“interruptor de parada”) que proporciona un cierre positivo de equipos peligrosos en caso de emergencia. Se acciona mediante un cable tirado por personas en peligro. Los contactos de salida del Modelo RS pueden controlar hasta cuatro (4) circuitos separados, uno para apagado de maquinaria y otro para alarma. El Modelo RSB tiene la ventaja incorporada de detección de rotura de cable.

El modelo PC es un interruptor de seguridad resistente que proporciona un apagado positivo rápido de equipos peligrosos en emergencias o en funcionamiento normal. Es accionado por cable tirado por personal en peligro. Los contactos de salida del Modelo PC pueden controlar hasta cuatro (4) circuitos separados, uno para apagado de maquinaria y otro para alarma.

El modelo PC es un interruptor de seguridad resistente que proporciona un apagado positivo rápido de equipos peligrosos en emergencias o en funcionamiento normal. Es accionado por cable tirado por personal en peligro. Los contactos de salida del Modelo PC pueden controlar hasta cuatro (4) circuitos separados, uno para apagado de maquinaria y otro para alarma.

El Modelo RS es un control de seguridad de alta resistencia (“interruptor de parada”, “parada de emergencia” o “parada de emergencia” o “interruptor de tracción de cable”) que proporciona un cierre positivo de equipos peligrosos en caso de emergencia. Un cable tirado por personal en peligro acciona el control. Los contactos de salida del Modelo RS-2 pueden controlar hasta cuatro (4) circuitos separados, uno para apagado de maquinaria y otro para alarma.

El Modelo RS es un control de seguridad de alta resistencia (“interruptor de parada”, “parada de emergencia” o “parada de emergencia” o “interruptor de tracción de cable”) que proporciona un cierre positivo de equipos peligrosos en caso de emergencia. Un cable tirado por personal en peligro acciona el control. Los contactos de salida del Modelo RS-2 pueden controlar hasta cuatro (4) circuitos separados, uno para apagado de maquinaria y otro para alarma.

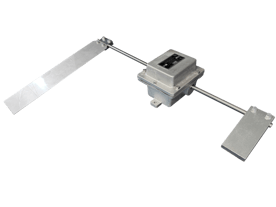

Detección en correas transportadoras

Un detector de desalineamiento es un dispositivo diseñado para monitorear y detectar cualquier desviación o desalineación de la cinta en relación con su trayectoria normal. Cuando se detecta una desviación, el dispositivo activa una alarma o detiene la cinta transportadora para prevenir posibles daños en la cinta y lograr la seguridad de las operaciones y las personas.

Algunos de los beneficios claves de estos detectores son:

- Prevención de daños en la cinta transportadora: Una cinta desalineada puede experimentar un desgaste prematuro o daños estructurales. Un detector de desalineamiento ayuda a prevenir estos problemas al detectar la desviación temprano y tomar medidas para corregir o detener la cinta antes de que ocurran daños costosos.

- Evita derrames de material: Al detener la cinta cuando se detecta desalineación, se reduce la posibilidad de derrames y sus consecuencias.

- Seguridad de los trabajadores: El detector de desalineamiento actúa rápidamente para evitar que los trabajadores se vean expuestos a estos peligros.

- Mantenimiento preventivo: Al identificar problemas de desalineación de manera oportuna, se puede llevar a cabo un mantenimiento preventivo para corregir la desviación antes de que se convierta en un problema importante.

- Cumplimiento de normativas de seguridad: Muchas normativas y estándares de seguridad industrial requieren la instalación de detectores de desalineamiento en cintas transportadoras para obtener un ambiente de trabajo seguro.

El modelo TA es un control de desalineación de la correa que indica cuando una correa transportadora se ha desviado a una condición peligrosa. Los contactos de salida del Modelo TA pueden controlar hasta cuatro (4) circuitos separados, uno para apagado de maquinaria y otro para alarma. Este producto es similar al interruptor de desalineación de correa Thermo Scientific ROS-2E-1-4-NPT.

El modelo TA es un control de desalineación de la correa que indica cuando una correa transportadora se ha desviado a una condición peligrosa. Los contactos de salida del Modelo TA pueden controlar hasta cuatro (4) circuitos separados, uno para apagado de maquinaria y otro para alarma. Este producto es similar al interruptor de desalineación de correa Thermo Scientific ROS-2E-1-4-NPT.

El modelo BA es un interruptor de desalineación de cinta transportadora de servicio pesado que proporciona una indicación o un apagado del transportador durante una condición de deriva para evitar daños mayores a la cinta transportadora. Los contactos de salida del Modelo BA pueden controlar hasta cuatro (4) circuitos separados, uno para el apagado del transportador y otro para una alarma.

El modelo BA es un interruptor de desalineación de cinta transportadora de servicio pesado que proporciona una indicación o un apagado del transportador durante una condición de deriva para evitar daños mayores a la cinta transportadora. Los contactos de salida del Modelo BA pueden controlar hasta cuatro (4) circuitos separados, uno para el apagado del transportador y otro para una alarma.

El Modelo VA es el control de alineación de correa más nuevo diseñado específicamente para su uso con elevadores de cangilones. La unidad generalmente se usa en pares para brindar protección a ambos lados de la pata del elevador e indica cuando la correa vertical se desvía o se desvía más allá de los límites aceptables. Después de ese tiempo, la unidad activará una salida para indicar un problema, o puede usarse para apagar la etapa hasta que se realice la inspección y corrección.

El Modelo VA es el control de alineación de correa más nuevo diseñado específicamente para su uso con elevadores de cangilones. La unidad generalmente se usa en pares para brindar protección a ambos lados de la pata del elevador e indica cuando la correa vertical se desvía o se desvía más allá de los límites aceptables. Después de ese tiempo, la unidad activará una salida para indicar un problema, o puede usarse para apagar la etapa hasta que se realice la inspección y corrección.

El modelo DB es un detector de cinta dañada operado por cable que busca perforaciones, desgarros o protuberancias a través de la cinta transportadora y proporciona un medio de apagado automático para limitar la cantidad de daño a la cinta transportadora. Los contactos de salida del Modelo DB pueden controlar hasta cuatro (4) circuitos separados, uno para parada de maquinaria y otro para alarma.

El modelo DB es un detector de cinta dañada operado por cable que busca perforaciones, desgarros o protuberancias a través de la cinta transportadora y proporciona un medio de apagado automático para limitar la cantidad de daño a la cinta transportadora. Los contactos de salida del Modelo DB pueden controlar hasta cuatro (4) circuitos separados, uno para parada de maquinaria y otro para alarma.

El modelo FS está diseñado para proporcionar indicación de la presencia o ausencia de material seco a granel en una cinta transportadora. Cada unidad está equipada con uno o dos microinterruptores de salida que pueden proporcionar un cierre positivo. Los contactos de salida del Modelo FS pueden controlar hasta cuatro (4) circuitos separados, uno para parada de maquinaria y otro para alarma.

El modelo FS está diseñado para proporcionar indicación de la presencia o ausencia de material seco a granel en una cinta transportadora. Cada unidad está equipada con uno o dos microinterruptores de salida que pueden proporcionar un cierre positivo. Los contactos de salida del Modelo FS pueden controlar hasta cuatro (4) circuitos separados, uno para parada de maquinaria y otro para alarma.

El modelo TA-TPS es un interruptor de posición del disparador, que es un interruptor de límite de servicio pesado comúnmente utilizado para ayudar en el posicionamiento del "disparador" en un transportador con múltiples puntos de descarga o conductos de descarga. Los contactos de salida del Modelo TA-TPS pueden controlar hasta cuatro (4) circuitos separados, uno para apagado de maquinaria y otro para alarma.

El modelo TA-TPS es un interruptor de posición del disparador, que es un interruptor de límite de servicio pesado comúnmente utilizado para ayudar en el posicionamiento del "disparador" en un transportador con múltiples puntos de descarga o conductos de descarga. Los contactos de salida del Modelo TA-TPS pueden controlar hasta cuatro (4) circuitos separados, uno para apagado de maquinaria y otro para alarma.

Control de movimiento

Los controles de movimiento para cintas transportadoras son sistemas diseñados para supervisar y regular el movimiento de estas cintas en entornos industriales. Su objetivo principal es alcanzar un funcionamiento seguro y eficiente, así como prevenir accidentes.

Estos controles mejoran la seguridad al limitar la velocidad, detectar bloqueos, ofrecer funciones de parada de emergencia y supervisar la carga de la cinta. También facilitan el diagnóstico de fallos y la sincronización con otros equipos, mejorando la continuidad y la eficiencia en las operaciones.

Estos equipos son importantes para prevenir accidentes y proteger a los trabajadores en entornos con cintas transportadoras al mantener un control preciso sobre su funcionamiento. Ayudan a que las cintas operen dentro de límites seguros y respondan eficazmente a situaciones de riesgo, contribuyendo así a un entorno de trabajo más seguro para los operadores y la infraestructura.

Diseñado para una fácil instalación, el MAG-NEAT-O? es un sensor de movimiento acoplado magnéticamente que, cuando se combina con el modelo RMS o MSD del controlador de Conveyor Components Company, se puede programar como un dispositivo de velocidad excesiva, baja o cero. ¿El MAG-NEAT-O? es un interruptor de velocidad que utiliza un acoplador magnético de diseño exclusivo para conectar la unidad al eje del rodillo de su transportador. Este acoplador está conectado a un objetivo que gira junto con el eje de rodillos de un transportador. Luego, un sensor de proximidad lee un objetivo y comunica pulsos al controlador MSD opcional que tiene un relé para controlar hasta cuatro (4) circuitos.

Diseñado para una fácil instalación, el MAG-NEAT-O? es un sensor de movimiento acoplado magnéticamente que, cuando se combina con el modelo RMS o MSD del controlador de Conveyor Components Company, se puede programar como un dispositivo de velocidad excesiva, baja o cero. ¿El MAG-NEAT-O? es un interruptor de velocidad que utiliza un acoplador magnético de diseño exclusivo para conectar la unidad al eje del rodillo de su transportador. Este acoplador está conectado a un objetivo que gira junto con el eje de rodillos de un transportador. Luego, un sensor de proximidad lee un objetivo y comunica pulsos al controlador MSD opcional que tiene un relé para controlar hasta cuatro (4) circuitos.

El modelo CMS es un control de accionamiento directo que indica cuándo el equipo giratorio ha dejado de girar. Los contactos de salida del Modelo CMS pueden controlar hasta cuatro (4) circuitos separados, uno para apagado de maquinaria y otro para alarma.

El modelo CMS es un control de accionamiento directo que indica cuándo el equipo giratorio ha dejado de girar. Los contactos de salida del Modelo CMS pueden controlar hasta cuatro (4) circuitos separados, uno para apagado de maquinaria y otro para alarma.

El modelo BSD es un control de movimiento de “acción de tracción” que indica cuando una cinta transportadora ha disminuido su velocidad o ha dejado de moverse por completo. La unidad se puede ajustar como control de velocidad excesiva, baja o cero. La salida del modelo BSD se puede conectar a un PLC o DCS, o al controlador RMS opcional (o controlador MSD) que tiene un relé DP/DT para controlar hasta cuatro (4) circuitos separados, uno para parada de maquinaria y otro para alarma. .

El modelo BSD es un control de movimiento de “acción de tracción” que indica cuando una cinta transportadora ha disminuido su velocidad o ha dejado de moverse por completo. La unidad se puede ajustar como control de velocidad excesiva, baja o cero. La salida del modelo BSD se puede conectar a un PLC o DCS, o al controlador RMS opcional (o controlador MSD) que tiene un relé DP/DT para controlar hasta cuatro (4) circuitos separados, uno para parada de maquinaria y otro para alarma. .

El modelo BSDC es una versión compacta (de tamaño reducido) de nuestro control de movimiento de “acción de tracción” de servicio pesado que indica cuando una cinta transportadora se ha desacelerado o ha dejado de moverse por completo. La unidad se puede ajustar como control de velocidad excesiva, baja o cero. La salida del modelo BSDC se puede conectar a un PLC o DCS, o al controlador RMS opcional (o controlador MSD) que tiene un relé DP/DT para controlar hasta cuatro (4) circuitos separados, uno para apagado de maquinaria y otro para alarma.

El modelo BSDC es una versión compacta (de tamaño reducido) de nuestro control de movimiento de “acción de tracción” de servicio pesado que indica cuando una cinta transportadora se ha desacelerado o ha dejado de moverse por completo. La unidad se puede ajustar como control de velocidad excesiva, baja o cero. La salida del modelo BSDC se puede conectar a un PLC o DCS, o al controlador RMS opcional (o controlador MSD) que tiene un relé DP/DT para controlar hasta cuatro (4) circuitos separados, uno para apagado de maquinaria y otro para alarma.

El modelo MSD se compone de dos componentes diferentes, una unidad de control (pantalla digital) y un sensor de velocidad (generador de impulsos). La unidad de control Modelo MSD-800 es una unidad programable que tiene dos puntos de ajuste que le permiten indicar dos puntos de baja velocidad o dos puntos de exceso de velocidad, o uno de cada. La unidad de control actúa como un tacómetro digital que muestra constantemente la velocidad real del equipo que se está monitoreando. El sensor de velocidad modelo MSD-1 se instala directamente en el eje del equipo giratorio que se va a monitorear y está encerrado en una carcasa resistente de aluminio fundido diseñada para soportar ambientes hostiles.

El modelo MSD se compone de dos componentes diferentes, una unidad de control (pantalla digital) y un sensor de velocidad (generador de impulsos). La unidad de control Modelo MSD-800 es una unidad programable que tiene dos puntos de ajuste que le permiten indicar dos puntos de baja velocidad o dos puntos de exceso de velocidad, o uno de cada. La unidad de control actúa como un tacómetro digital que muestra constantemente la velocidad real del equipo que se está monitoreando. El sensor de velocidad modelo MSD-1 se instala directamente en el eje del equipo giratorio que se va a monitorear y está encerrado en una carcasa resistente de aluminio fundido diseñada para soportar ambientes hostiles.

El modelo RMS es un control de movimiento sin contacto que indica cuando un eje giratorio ha disminuido su velocidad o ha dejado de moverse por completo. La unidad se puede ajustar como control de velocidad excesiva, baja o cero. Los contactos de salida del Modelo RMS pueden controlar hasta cuatro (4) circuitos separados, uno para apagado de maquinaria y otro para alarma.

El modelo RMS es un control de movimiento sin contacto que indica cuando un eje giratorio ha disminuido su velocidad o ha dejado de moverse por completo. La unidad se puede ajustar como control de velocidad excesiva, baja o cero. Los contactos de salida del Modelo RMS pueden controlar hasta cuatro (4) circuitos separados, uno para apagado de maquinaria y otro para alarma.

Controles de nivel

Los controles de nivel monitorean y mantienen un nivel constante de material en una cinta transportadora. Su importancia radica en afianzar una operación segura y eficiente de la cinta al prevenir el desbordamiento o la falta de material, lo que puede causar accidentes, daños a la maquinaria y retrasos en la producción.

Estos controles ayudan a evitar situaciones peligrosas como sobrecargas, derrames y bloqueos que podrían representar riesgos para la seguridad de los trabajadores y el entorno de trabajo. Además, contribuyen a mantener la integridad del proceso y la calidad del producto al obtener un flujo de material constante y controlado en la cinta transportadora.

El modelo CT está compuesto por una unidad de control y una sonda de inclinación que detecta la presencia o ausencia de material. La nueva unidad de control intrínsecamente segura, listada por cULus, está encerrada en una carcasa resistente de aluminio fundido con luces indicadoras LED y una placa de circuito impreso de montaje en superficie. Hay disponibles modelos resistentes a la intemperie, a prueba de polvo encendido y a prueba de explosiones. Las resistentes sondas de detección de acero están certificadas por cULus como intrínsecamente seguras cuando se utilizan con las nuevas unidades de control CT modelo CT-105, CT-106 o CT-107, certificadas por cULus.

El modelo CT está compuesto por una unidad de control y una sonda de inclinación que detecta la presencia o ausencia de material. La nueva unidad de control intrínsecamente segura, listada por cULus, está encerrada en una carcasa resistente de aluminio fundido con luces indicadoras LED y una placa de circuito impreso de montaje en superficie. Hay disponibles modelos resistentes a la intemperie, a prueba de polvo encendido y a prueba de explosiones. Las resistentes sondas de detección de acero están certificadas por cULus como intrínsecamente seguras cuando se utilizan con las nuevas unidades de control CT modelo CT-105, CT-106 o CT-107, certificadas por cULus.

El modelo CR es un control de nivel estilo paleta giratoria que puede indicar la presencia (o ausencia) de material seco a granel dentro de un contenedor o tolva. La unidad puede equiparse con 1, 2 o 3 microinterruptores de alta resistencia para controlar una variedad de funciones o alarmas. Los accesorios de montaje se venden por separado. Consulte a continuación los accesorios disponibles.

El modelo CR es un control de nivel estilo paleta giratoria que puede indicar la presencia (o ausencia) de material seco a granel dentro de un contenedor o tolva. La unidad puede equiparse con 1, 2 o 3 microinterruptores de alta resistencia para controlar una variedad de funciones o alarmas. Los accesorios de montaje se venden por separado. Consulte a continuación los accesorios disponibles.

El modelo DLC es un detector de conducto obstruido, con control de nivel estilo diafragma, activado por presión y de montaje empotrado. El modelo DLC tiene 2 microinterruptores secos (sin alimentación) que se activan cuando el material dentro del recipiente o conducto presiona la cara del diafragma. La unidad debe montarse en la pared lateral vertical del contenedor, tolva o conducto. La unidad también se puede montar en la parte inclinada del conducto (siempre que el material fluya libremente o no forme puentes).

El modelo DLC es un detector de conducto obstruido, con control de nivel estilo diafragma, activado por presión y de montaje empotrado. El modelo DLC tiene 2 microinterruptores secos (sin alimentación) que se activan cuando el material dentro del recipiente o conducto presiona la cara del diafragma. La unidad debe montarse en la pared lateral vertical del contenedor, tolva o conducto. La unidad también se puede montar en la parte inclinada del conducto (siempre que el material fluya libremente o no forme puentes).

Beneficios de los Productos de Conveyor Components

Reducción de riesgos de accidentes y lesiones

Mediante la detección temprana de desvíos, velocidad inadecuada o niveles de material anómalos en las correas transportadoras, con sistemas de detección y control de Conveyor Components, se lograrán mejoras significativas en la seguridad en faena. Al detectar estas situaciones, los sistemas pueden activar alarmas o realizar detenciones automáticas para evitar accidentes y proteger a los trabajadores.

Mantenimiento de las correas en óptimas condiciones

A través de la supervisión continua de la velocidad, alineación y nivel de material en las correas, los sistemas de Conveyor Components contribuyen al aumento de la eficiencia operativa, manteniendo estas variables dentro de los rangos deseados, evitando así interrupciones no planificadas en la producción.

Prevención de desgaste excesivo y daños en la maquinaria

Los sistemas de control de movimiento y nivel pueden detectar desvíos o acumulación de material no deseado en la correa; esto evita su desgaste prematuro y el de la maquinaria asociada, lo que ahorra costos de reparación y reduce el tiempo de inactividad.

Contribución al cumplimiento de regulaciones de seguridad

Los productos de Conveyor Components contribuyen al cumplimiento de las regulaciones de seguridad y normativas industriales al brindar una supervisión y un control rigurosos de las correas transportadoras, como por ejemplo el ANSI Standard No. ASME B20.1. Esto ayuda a que las operaciones cumplan con las normativas de seguridad requeridas por las autoridades reguladoras y reduce el riesgo de sanciones legales o multas relacionadas con la seguridad en el lugar de trabajo.

Mejores prácticas para la implementación de componentes para cintas transportadoras

Entrenamiento del personal: Capacitación en el uso seguro de los productos

Cuando se introducen nuevos productos en un entorno de cintas transportadoras, es esencial proporcionar un adecuado entrenamiento al personal. Esto incluye la capacitación en el uso seguro y eficiente de estos productos. Los trabajadores deben comprender cómo operar los sistemas de control, interpretar las alertas y responder adecuadamente a las detenciones automáticas en caso de problemas. Esta capacitación busca que el personal pueda utilizar los productos de manera efectiva para mantener la seguridad y la eficiencia en la operación de las cintas transportadoras.

Mantenimiento regular: importancia de mantener los productos en funcionamiento óptimo

Los productos como sensores y sistemas de control, requieren un mantenimiento regular para su funcionamiento óptimo. Esto implica inspecciones periódicas, calibraciones y reemplazo de componentes desgastados o dañados. Mantener estos productos en buen estado es fundamental para que continúen desempeñando su papel en la seguridad y la eficiencia de las cintas transportadoras. El mantenimiento preventivo ayuda a evitar fallos inesperados y permite tener una operación continua y fiable.

Monitorización continua: Uso de sensores para detectar problemas a tiempo

La monitorización continua es una característica clave de los productos nuevos en un proceso. Esto implica el uso de sensores para supervisar constantemente variables críticas como la velocidad, la alineación y el nivel de material en las cintas transportadoras. Implementar esta característica permite detectar problemas potenciales en tiempo real. Cuando se identifica una desalineación, una velocidad incorrecta o un nivel de material inusual, los sistemas pueden generar alertas o incluso detener la cinta automáticamente. Esto contribuye a que los problemas se aborden de inmediato, minimizando el riesgo de accidentes y daños.

Mejoras en seguridad, eficiencia y confiabilidad en la industria

Los productos de Conveyor Components representan una mejora de la seguridad, la eficiencia y la confiabilidad de las cintas transportadoras en entornos mineros. Estos productos ofrecen una amplia gama de ventajas como la detección y prevención de desvíos, la monitorización de la velocidad y el nivel de material, así como la capacidad de generar alertas y detenciones automáticas en caso de problemas. Además, contribuyen al cumplimiento de normativas de seguridad laboral.

La implementación exitosa de estos productos implica capacitación adecuada para el personal, un mantenimiento regular para lograr el funcionamiento óptimo y la monitorización continua mediante sensores. Esto no solo mejora la seguridad de los trabajadores y la maquinaria, también optimiza la eficiencia operativa y reduce los costos asociados con el desgaste excesivo y las reparaciones costosas.

En última instancia, los productos de Conveyor Components representan una inversión valiosa para cualquier empresa que dependa de cintas transportadoras y sistemas de manejo de materiales, ya que proporcionan un nivel de control y seguridad que es esencial en entornos industriales exigentes. Su capacidad para prevenir accidentes, minimizar daños y mantener un funcionamiento eficiente es fundamental para el éxito de las operaciones.